新车屡现内外饰异响 合资车型品质遭受考验

一直以来,合资品牌在人们印象中往往代表着高品质,完美的车身工艺以及精良的内饰用料成为合资品牌车型的一大优势。不过,近段时间车质网不断收到有关于合资品牌车型内外饰异响的投诉,涉及多个品牌和热销车型,并且故障数量呈大幅升高趋势,反映出合资品牌在制造工艺方面存在较大问题。

自主品牌进步明显 合资品牌领先优势消失殆尽

在早期的国内汽车市场中,自主品牌受限于企业管理水平较低,生产方式粗放,质量控制能力不足,产品出现内外饰异响问题的几率较高,给消费者留下了不好的印象。然而,随着自主品牌全面开启向上转型之路,通过吸纳先进制造工艺技术,建议完善的质量评估体系,如今的自主品牌车型已经摘掉了“粗制滥造”的帽子,产品品质有了明显提升。

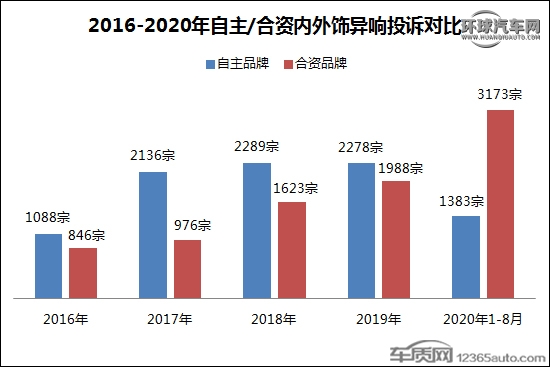

车质网数据显示,2016年-2020年8月近五年时间里,自主品牌车型有关内外饰异响的投诉占比呈逐年降低趋势,体现出自主品牌在制造工艺方面取得了长足的进步。反观合资品牌,不仅投诉占比逐年升高,投诉量更是在今年迎来了爆发式增长,并且已经远超自主品牌,成为内外饰异响问题投诉的大户。

某自主品牌SUV车型

某合资品牌SUV车型

除了来自于消费者主观的投诉,车质网的客观测试数据似乎也能说明问题。2017年,车质网启动了“新车商品性评价”测试项目,针对行驶里程不超过5000公里的在售车型进行系统化评测,以全面展示和分析国内汽车市场新车整体商品性水平现况。这其中就包括 “车身工艺”测试环节,可以在一定程度上反映新车的制造工艺水平。通过近两年车型测试数据的横向对比可以发现,合资品牌车型在“车身工艺”方面的优势正逐渐缩小,部分自主品牌车型在这一项测试中取得了高分评价,并且测试成绩也领先于合资品牌车型。

新车“内外饰异响”问题严重 品控漏洞成主要原因

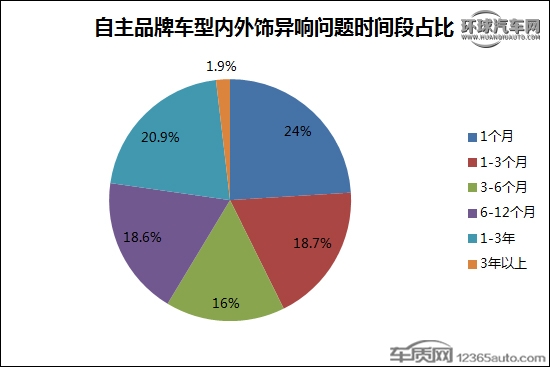

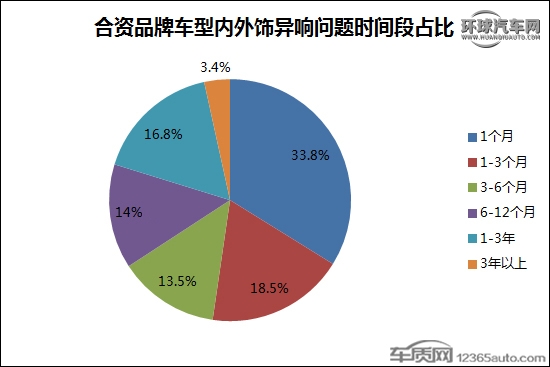

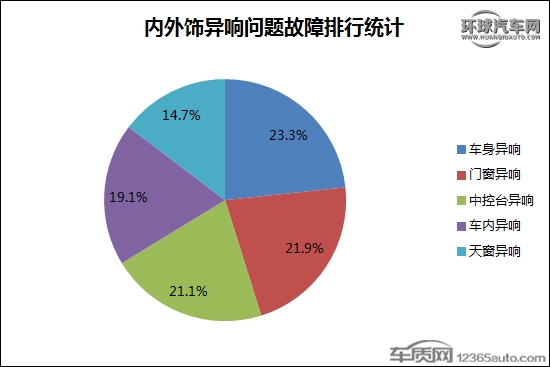

经过进一步分析发现,有接近30%的车辆在行驶里程不到1个月便出现了内外饰异响问题,其中,合资品牌在这一时间段出现问题的占比更高,达到了33.8%,而自主品牌则为24%,表现出了一定的先天缺陷特征。而在具体故障问题方面,车身异响、门窗异响、中控台异响三类问题占比明显更高,分别为23.3%、21.9%、21.1%,相比之下,车内异响和天窗异响问题的占比较低。

通常来说,新车出现车身异响与一些焊接或螺丝部位有不正常摩擦有关,而门窗异响和中控台异响一般是由于部件安装不牢或出现松动所导致,这些问题基本都与制造工艺相关。汽车企业为了追求产能,加速生产进度,很可能在生产制造环节出现漏洞或疏于管理,导致瑕疵产品流入市场。

至于为什么合资品牌车型内外饰异响问题日趋严重,或许与其更专注模块化生产有关。模块化生产的本质是提升零部件通用率,降低成本,零部件通用率增加势必会导致整车精细化程度不高,各零部件之间匹配出现问题的几率大大提升;而控制成本虽然可以在车型定价上更加灵活,但同时也增加了低质量零部件引入的风险,对整车品质造成不利影响。

自主合资处理问题态度有别 提升制造体系力迫在眉睫

面对广大车主对于内外饰异响问题的投诉,自主品牌与合资品牌也表现出了截然不同的态度,车质网数据显示,截至目前,自主品牌与合资品牌针对内外饰异响问题投诉的回复率分别达到95.6%与86.8%,反映出自主品牌对于车主的诉求重视程度更高。而在客户满意度方面,自主品牌的表现更加出色,投诉人自愿申请撤诉的比率达到46.4%,接近一半;相比之下,合资品牌的撤诉率仅为8.1%,不足一成。从数据来看,显然自主品牌对于内外饰异响问题的处理态度更加积极,用户满意度更高。

尽管部分车主的投诉得到了妥善地处理,但与庞大的投诉量相比,内外饰异响问题的解决率仍然很低,需要引起汽车厂商的足够重视。表面看内外饰异响主要反映的制造工艺方面的问题,但实际上却涉及产品研发、零部件供应、生产制造、质量检验等多个环节,贯穿整个产品生产周期,考验汽车厂商是否具备完善的制造体系实力以及对品质的极致把控能力。不过,就目前而言,鲜有汽车厂商能够同时做到上述两点,从而导致大量有瑕疵的产品流入市场,再加上处理问题不及时,对品牌形象和品质地位产生冲击。因此,无论是自主品牌还是合资品牌,只有建立标准化的制造流程和管理体系,不断提升产品质检效率与精确度,才能从根本上杜绝问题产品。

如今,内外饰异响问题已逐步在汽车质量类投诉中占据较大比例,严重影响用户体验。虽然大多数异响问题只是存在于车辆内外饰部件上的工艺瑕疵,并不会对行车安全造成威胁,但以小见大,折射出的却是汽车厂商对待质量缺陷的态度,以及对消费者理应负有的责任。当前,绝大多数汽车厂商的主要精力集中于产品研发阶段,对于生产制造和质量检验环节往往不够重视,放任缺陷产品流入市场,消极应对产品问题,损失的将不仅仅是品牌形象,更是消费者的口碑。在存量市场竞争中,品牌的“神话”效力早已不复存在,消费者更看重的还是产品真实品质。